FLOW.CONTROL & FLOW.MATIC

Geringster Materialeinsatz. Präziseste Profilgeometrie.

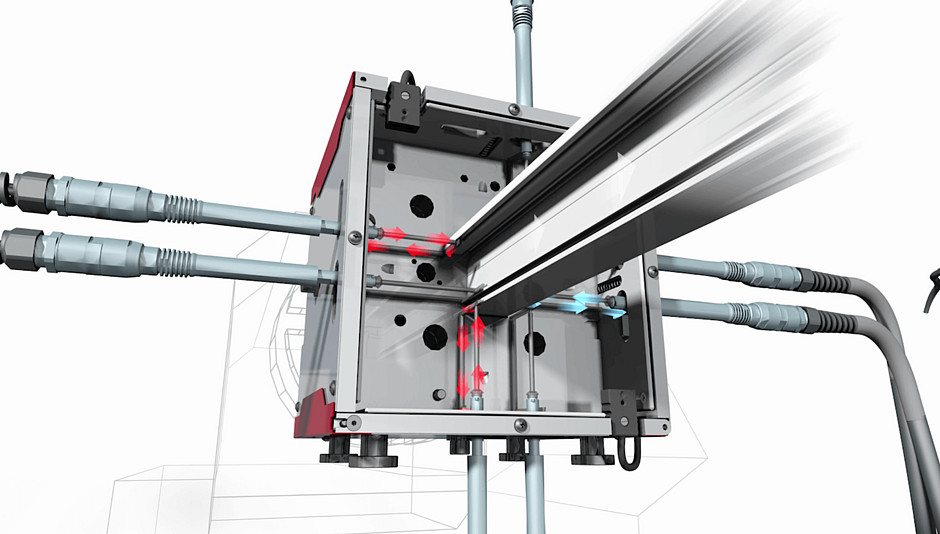

Mit FLOW.CONTROL können Sie Ihre Produktion nachhaltig verbessern. Durch genaue Temperaturkontrolle wird der Schmelzefluss direkt in der Düse gesteuert. Das Ergebnis sind konstante Profilabmessungen und die Produktion nahe der untersten Profilgewichtstoleranz.

Ihre Vorteile:

- Minimierter Materialeinsatz

- Präziseste Profilsektionen

- Gesicherte Reproduzierbarkeit

- Schnelleres Anfahren

- Niedrigere Produktionskosten

Mit FLOW.MATIC – der Weiterentwicklung von FLOW.CONTROL – können die Funktionsmaße der Profilsektionen nun vollautomatisch und sekundenschnell dauerhaft sichergestellt werden.

Einsparung FLOW.CONTROL & FLOW.MATIC

FLOW.CONTROL: ~ € 27.000 p.a.

FLOW.MATIC: ~ € 48.000 p.a.

Beispiel Fensterrahmen: 1,2 kg/m, 5.000 h/a Produktionszeit,

1,2 €/kg Materialkosten, 350 kg/h Ausstoß

(Personalkosten berücksichtigt)

CLEAN.MATIC

Eine saubere Sache.

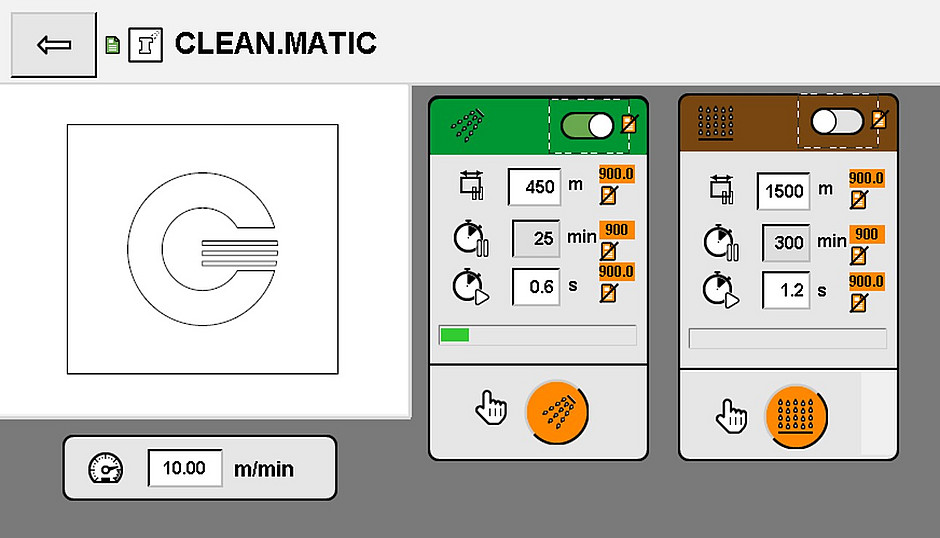

CLEAN.MATIC automatisiert die Reinigung der Trockenkalibrierung in der Produktion – der Schrottanteil und der Reinigungsmitteleinsatz reduzieren sich deutlich. Mithilfe der im Linienrezept voreingestellten Reinigungsintervalle und Zykluszeiten, werden weiche Ablagerungen am Trockenkaliber höchst effizient und effektiv entfernt.

Ihre Vorteile:

- Keine Beschädigung des Profils beim Reinigen der Vollprofilsektionen – kein Schrott!

- Automatische vorbeugende Reinigung ohne Personalaufwand

- Biologisch abbaubares Reinigungsmittel schont die Umwelt

Einsparung CLEAN.MATIC

Ausschuss im Reinigungsprozess

bis zu -50%

Mitarbeiteraufwand für Reinigung im Produktionsprozess

bis zu -50%

Reinigungsmittelverbrauch

bis zu -80%

Profilgeometrieänderung

Unser Know-how für Ihren Erfolg.

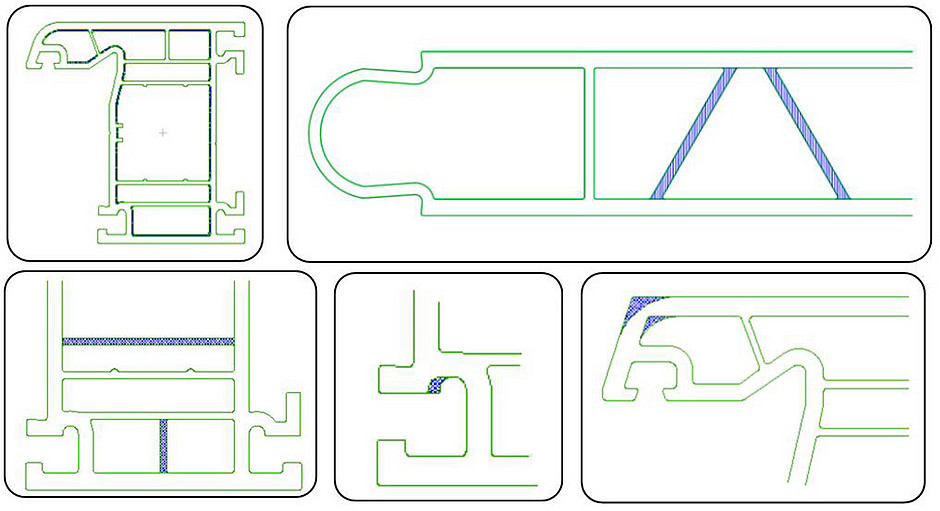

Machen Ihnen zu dicke Profil-Wandstärken Probleme in Ihrer Produktion, sind Profilmaße außerhalb der Toleranz oder ist deren Funktion nicht in Ordnung? In den meisten Fällen ist es möglich, das bestehende Extrusionswerkzeug zu modifizieren und es dadurch wieder den geforderten Markt- bzw. Qualitätsanforderungen anzupassen. Mit der Optimierung der Profilgeometrie geht oft auch eine Reduktion der Produktionskosten einher. Nutzen Sie dieses große Optimierungspotential!

Profilminimumgewicht

Sicher nahe der untersten Toleranzgrenze produzieren.

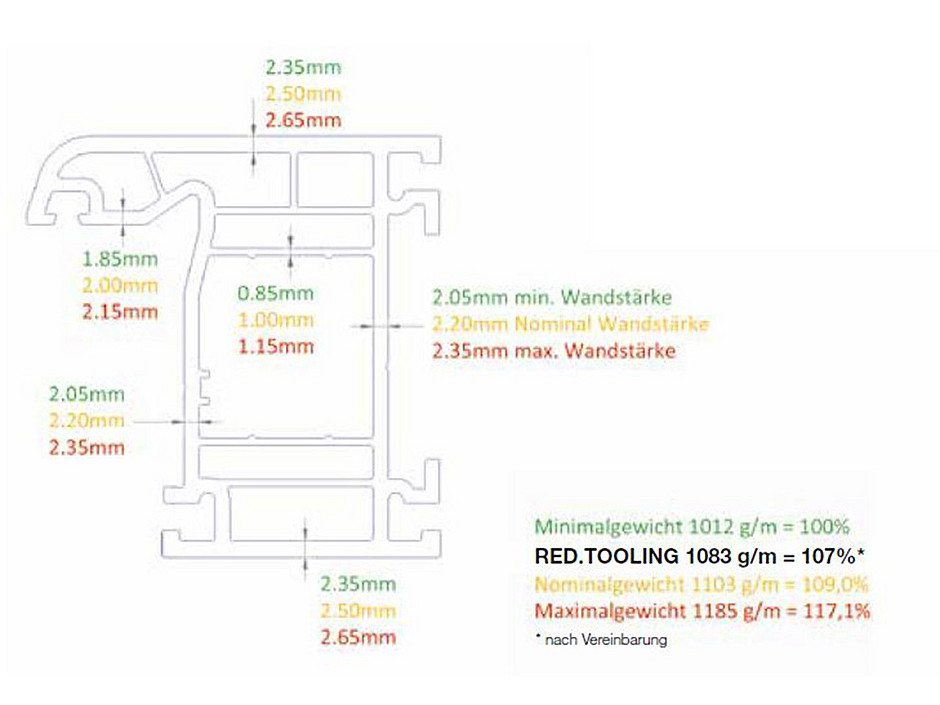

Der Materialeinsatz ist der größte Kostenfaktor im Extrusionsprozess, dementsprechend hoch ist der Hebel zur Senkung der Profilkosten. Wird das Profilgewicht eines typischen großen Hauptläufers um lediglich 1% reduziert, so kann dadurch 15 Tonnen an Material eingespart werden – und zwar jedes Jahr.

Definieren Sie gemeinsam mit uns sämtliche Toleranzen und das Profilminimumgewicht – wir garantieren Ihnen einen maßgeblich verringerten Materialeinsatz im Profil durch exakte Einhaltung der Toleranzvorgabe.

Einsparung Profilminimumgewicht

15t Materialeinsparung p.a.

bei Reduktion des Profilgewichts eines typischen großen Hauptläufers um 1%

Beispiel Fensterrahmen: 1,2 kg/m, 5.000 h/a Produktionszeit,

1,2 €/kg Materialkosten, 350 kg/h Ausstoß