Vielseitige Lösungen und Materialien.

Co-Extrusion ermöglicht die Extrusion von mehr als einem Material. Dies hat den Vorteil, dass zum einen recycelter Kunststoff im Sinne der Kreislaufwirtschaft wiederverwendet werden kann. Zum anderen ist es möglich, verschiedene Rezepturen und Materialien zu verarbeiten. Die anspruchsvollen Anforderungen unserer Kunden können damit sowohl wirtschaftlich und technisch optimal erfüllt werden.

Anwendungsbeispiele für Co-Extrusion

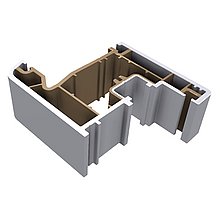

LAYER.COEX plus

- 55-65% Kernmaterialanteil

- Dickschichttechnologie: Deckschicht bis zu 75% der Profilwandstärke

- Kernmaterial wahlweise vom Haupt- oder Co-Extruder

- Einsatz von gemischtem Mahlgut möglich

18% Kosteneinsparung (im Vergleich zu Mono-Extrusion)

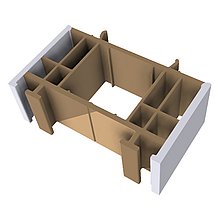

COMBI.COEX

- Ca. 50% Kernmaterialanteil

- Mischung aus Dünnschicht- und Vollwandtechnologie

- Kernmaterial wahlweise vom Haupt- oder Co-Extruder

- Einsatz von gemischtem Mahlgut möglich

14% Kosteneinsparung (im Vergleich zu Mono-Extrusion)

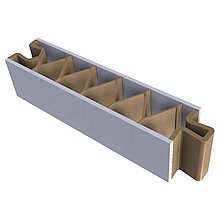

LAYER.COEX

- 60-70% Kernmaterialanteil

- Dünnschichttechnologie: Deckschicht bis zu 33% der Profilwandstärke

- Kernmaterial vom Hauptextruder

- Einsatz von sortenreinem Mahlgut empfohlen

13% Kosteneinsparung (im Vergleich zu Mono-Extrusion)

CORE.COEX

- 35-45% Kernmaterialanteil

- Vollwandtechnologie

- Kernmaterial vom Co-Extruder

- Einsatz von gemischtem Mahlgut möglich

10% Kosteneinsparung (im Vergleich zu Mono-Extrusion)

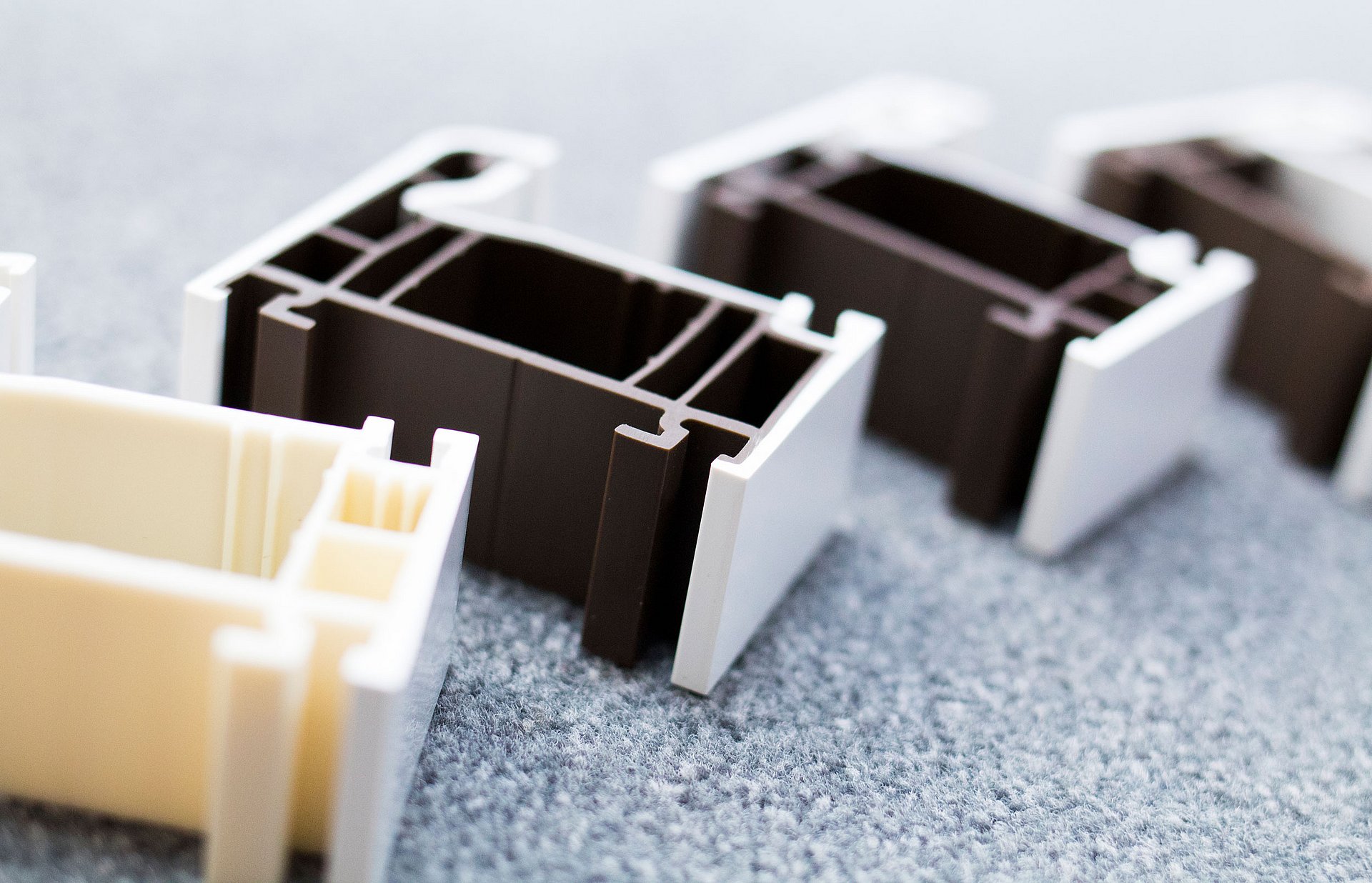

Technische Profile

Auch im technischen Profilbereich findet die Co-Extrusion Anwendung. Es können bis zu 5 verschiedene Materialien kombiniert werden, u.a. folgende Werkstoffe:

- PVC

- PP

- PE

- PC

- ABS

- PMMA

- WPC

- Glasfaser Compounds (zum Beispiel ULTRADUR© von BASF)

Kernmaterialen für die Co-Extrusion

Kernrezeptur

Kernrezepturen stellen kostengünstigere Materialmischungen, meist mit höherem Füllstoffanteil (CaCo3) und weniger Stabilisatoren, dar und eigenen sich gut für das Innenleben eines Profils.

Sortenreines Mahlgut

Sortenreines Mahlgut (Kunststoffe mit gleicher Kennzeichnung nach DIN EN ISO 11469 bzw. VDA 260) wird aus dem Mahlen von Kunststoffprofilen gewonnen.

Gemischtes Mahlgut

Kostengünstigstes Mahlgut aus verschiedenen gemahlenen Kunststoffprofilen mit chemischer Verträglichkeit (unterschiedliche Farben, unterschiedliche Materialien).

Regranulat

Regranulat wird über einen Schmelzprozess, auch genannt Compoundierung, unter Zugabe von Additiven zur Eigenschaftsverbesserung erzeugt und eignet sich hervorragend für den Co-Extrusionsprozess.