FLOW.CONTROL & FLOW.MATIC

Geringster Materialeinsatz. Präziseste Profilgeometrie.

Mit FLOW.CONTROL können Sie Ihre Produktion nachhaltig verbessern. Durch genaue Temperaturkontrolle wird der Schmelzefluss direkt in der Düse gesteuert. Das Ergebnis sind konstante Profilabmessungen und die Produktion nahe der untersten Profilgewichtstoleranz.

Ihre Vorteile:

- Minimierter Materialeinsatz

- Präziseste Profilsektionen

- Gesicherte Reproduzierbarkeit

- Schnelleres Anfahren

- Niedrigere Produktionskosten

Mit FLOW.MATIC – der Weiterentwicklung von FLOW.CONTROL – können die Funktionsmaße der Profilsektionen nun vollautomatisch und sekundenschnell dauerhaft sichergestellt werden.

Einsparung FLOW.CONTROL & FLOW.MATIC

FLOW.CONTROL: ~ € 27.000 p.a.

FLOW.MATIC: ~ € 48.000 p.a.

Beispiel Fensterrahmen: 1,2 kg/m, 5.000 h/a Produktionszeit,

1,2 €/kg Materialkosten, 350 kg/h Ausstoß

(Personalkosten berücksichtigt)

PROFILE.STARTER

Revolutioniert den Anfahrprozess.

Mit dem PROFILE.STARTER setzt Exelliq beim Anfahren von Extrusionsprofilen neue Maßstäbe. Eine seit Jahrzehnten bestehende Sicherheitslücke im Produktionsalltag gehört damit endgültig der Vergangenheit an. Darüber hinaus wird die Anfahrzeit halbiert und der Ausschuss um bis zu 80 % reduziert. So macht der PROFILE.STARTER das Anfahren zur sicheren, effizienten und sauberen Sache. Überzeugen Sie sich selbst mit unserem Video.

Ihre Vorteile

- Maximaler Sicherheitsgewinn für Ihr Bedienpersonal

- Geschlossene Tanks ermöglichen effizientes Evakuieren von Beginn an

- Hohlkammerprofile können innerhalb von ca. 3 Metern in Form gebracht und mit Vakuum beaufschlagt („aufgestellt“) werden

- Kein Wasser zwischen Düse und Kalibrierung notwendig

- Schmutzeintrag wird auf ein Minimum reduziert

Co-Extrusion

Produzieren Sie ressourcenschonend.

Sparen Sie PVC-Neumaterial durch Umrüstung bestehender Mono-Werkzeuge auf Co-Extrusion. Die neue Co-Extrusionsdüse wird von uns an Ihre bestehende Kalibrierungseinheit angepasst. Wir bieten dieses Upgrade für alle Leistungsbereiche und stimmen das Co-Extrusionwerkzeug optimal auf Ihre Rezeptur ab.

Mit dem Einsatz von LAYER.COEX plus können Sie darüberhinaus einen hohen Anteil an gemischten Mahlgut mitverarbeiten. Der Kernmaterialanteil bleibt bei 55-65% und wird durch eine ausgeklügelte Dickschichttechnologie ergänzt. Dabei kann die Deckschicht bis zu 75% der Profilwandstärke umfassen. LAYER.COEX plus ermöglicht Ihnen eine 18%ige Gesamtkostenersparnis.

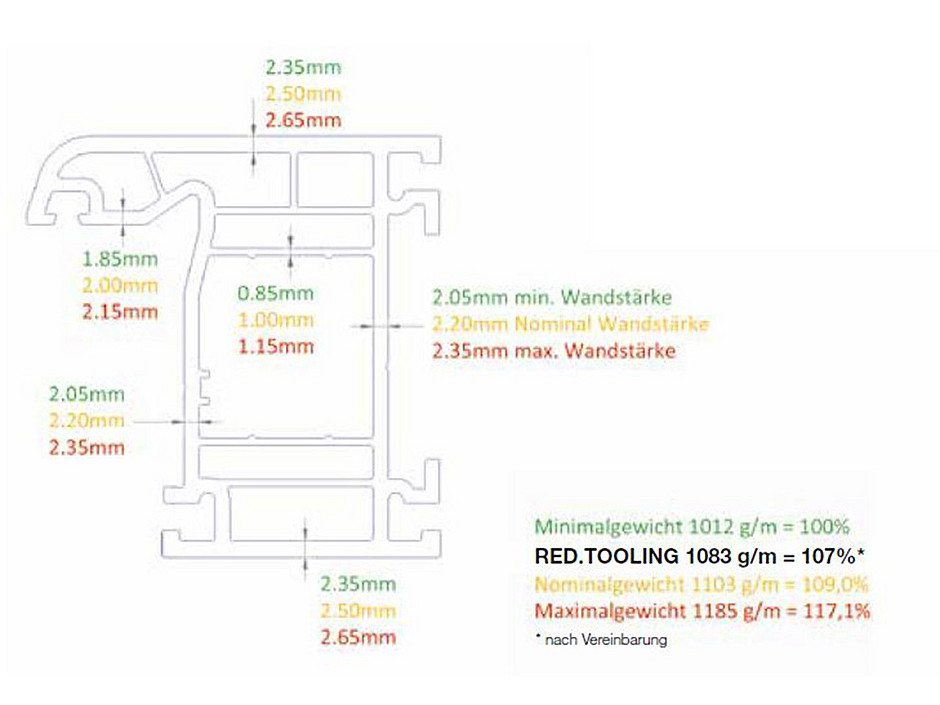

Profilminimumgewicht

Sicher nahe der untersten Toleranzgrenze produzieren.

Der Materialeinsatz ist der größte Kostenfaktor im Extrusionsprozess, dementsprechend hoch ist der Hebel zur Senkung der Profilkosten. Wird das Profilgewicht eines typischen großen Hauptläufers um lediglich 1% reduziert, so kann dadurch 15 Tonnen an Material eingespart werden – und zwar jedes Jahr.

Definieren Sie gemeinsam mit uns sämtliche Toleranzen und das Profilminimumgewicht – wir garantieren Ihnen einen maßgeblich verringerten Materialeinsatz im Profil durch exakte Einhaltung der Toleranzvorgabe.

Einsparung Profilminimumgewicht

15t Materialeinsparung p.a.

bei Reduktion des Profilgewichts eines typischen großen Hauptläufers um 1%

Beispiel Fensterrahmen: 1,2 kg/m, 5.000 h/a Produktionszeit,

1,2 €/kg Materialkosten, 350 kg/h Ausstoß

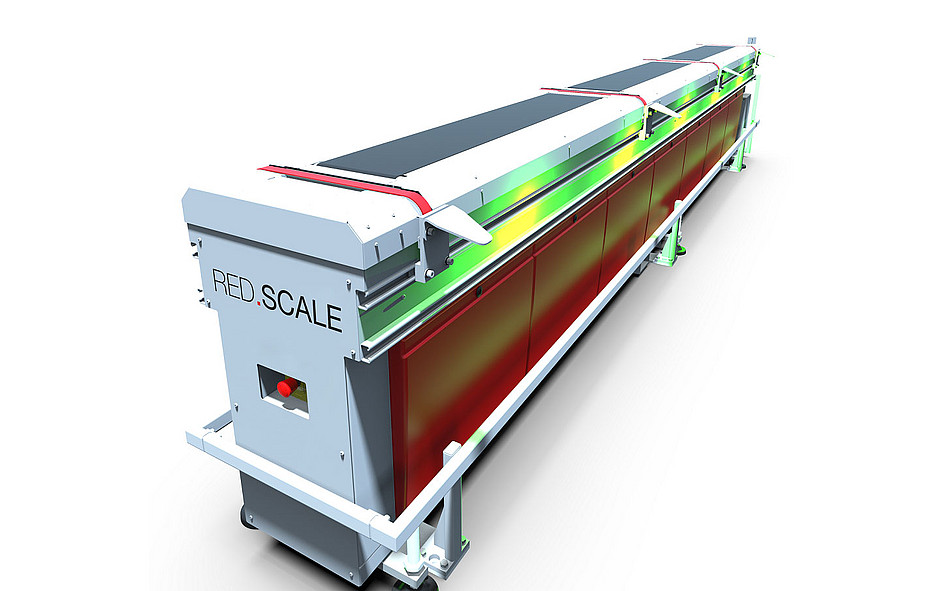

RED.SCALE

Digitale Profilverwiegung spart Materialkosten

Mit der neu entwickelten Profilablageeinheit von Exelliq – dem RED.SCALE mit digital integrierter Profilverwiegung – können Materialeinsatz und Profilkosten erheblich gesenkt werden. Durch die schnelle und präzise Verwiegung in Verbindung mit der permanenten Anzeige des aktuellen Profilgewichts ist ein besonders rasches und gezieltes Eingreifen bei Profilgewichtsabweichungen während der Produktion möglich. Mit der lückenlosen Datenaufzeichnung sind auch Trends der Profilgewichtsentwicklung jederzeit am Monitor abrufbar.

Zusätzlich ist der Exelliq RED.SCALE mit einem LED-Band ausgestattet. Dieses leuchtet grün, solange das aktuelle Profilgewicht innerhalb des gewünschten Toleranzbereiches liegt. Über- oder Unterschreitungen werden vom LED-Band sofort andersfärbig angezeigt.

Ihre Vorteile:

- Präzise In-line-Profilverwiegung

- Permanente Realtime-Anzeige des Ist-Profilgewichts

- Lückenlose Datenaufzeichnung

- Aufzeigen von Trendlinien bei der Gewichtsentwicklung

auf dem RED.SCALE-Monitor sowie an der RED.LINE-Steuerung - Ermöglicht rasches Eingreifen in den Prozess

- Bewirkt signifikante Reduktion des Materialeinsatzes

- Automatische Ablage getrennt nach Gut- und Schlechtware

Rollen-Kurzkalibrierungen

Steigerung der Oberflächenqualität.

Die Rollen-Kurzkalibrierungen steigern die Oberflächenqualität. Sie reduzieren etwaige Kratzer auf dem Profil um bis zu 80%. Drahterodieren für die Nachbearbeitung entfällt. Das ermöglicht schnelle Reaktions- und kurze Stillstandszeiten.

Ihre Vorteile:

- Ausschussreduktion durch riefenfreie Profiloberfläche

- Drahterodieren für die Nachbearbeitung entfällt

- Schnelle Reaktions- und kurze Stillstandszeiten

Optional: Rollentuner

Der Rollentuner ist die Rollenveränderungsvorrichtung für einfachste Nacharbeit der Rollen auf einer konventionellen Fräsmaschine.

Einsparung Rollen-Kurzkalibrierungen

~ € 5.500 p.a.

Beispiel Fensterrahmen: 1,2 kg/m, 5.000 h/a Produktionszeit,

1,2 €/kg Materialkosten, 350 kg/h Ausstoß

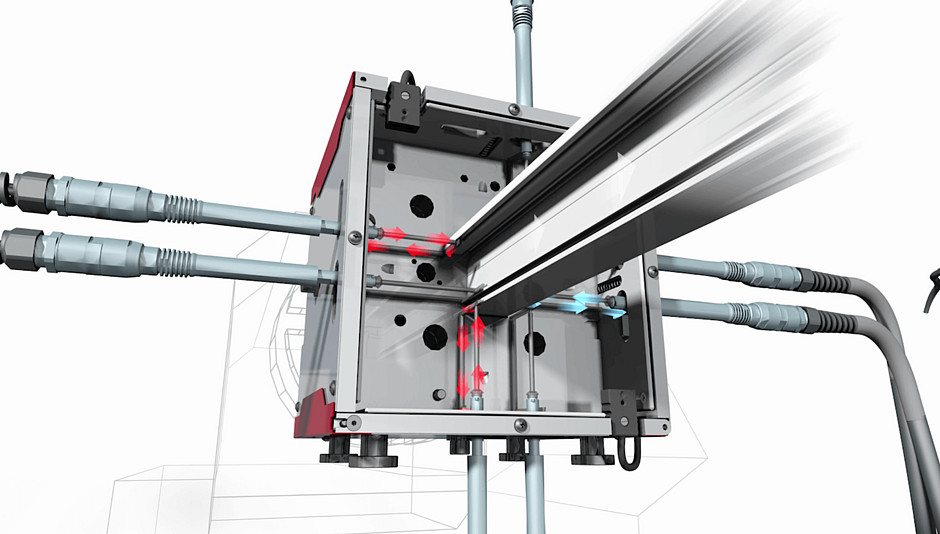

Stützluftsteuerung

Sicherung der Innenkammerbelüftung.

Die Stützluftsteuerung stellt eine Innenkammerbelüftung sicher. Der kontrolliert zugeführte Luftdurchfluss gewährleistet die Geometrie der Innenkammern und vermeidet Ausschuss.

Ihre Vorteile:

- Automatische Innenkammerbelüftung

- Gewährleistet die Geometrie der Innenkammern

- Vermeidung von Ausschuss

- Warnsystem bei Abweichungen

Einsparung Stützluftsteuerung

~ € 7.000 p.a.

Beispiel Fensterrahmen: 1,2 kg/m, 5.000 h/a Produktionszeit,

1,2 €/kg Materialkosten, 350 kg/h Ausstoß

KEEP.CLEAN Unit

Vermeidung von Ablagerungen in der Trockenkalibrierung

Die KEEP.CLEAN Unit beseitigt wirkungsvoll Verschmutzungen, bevor sie sich im Extrusionswerkzeug ablagern.

Ihre Vorteile:

- Vermeidet Verschmutzungen der Vakuumschlitze in der 1. Trockenkalibrierung

- Erhöht die Produktionszeit bis zur nächsten Reinigung um ein Vielfaches

- Kostengünstiger Nachrüstsatz auch für bestehende Werkzeuge erhältlich

Ca. 25% längere Netto-Produktionszeit/Jahr

(je nach Rezeptur, Ausstoß, Anzahl der Werkzeugwechsel, ...)

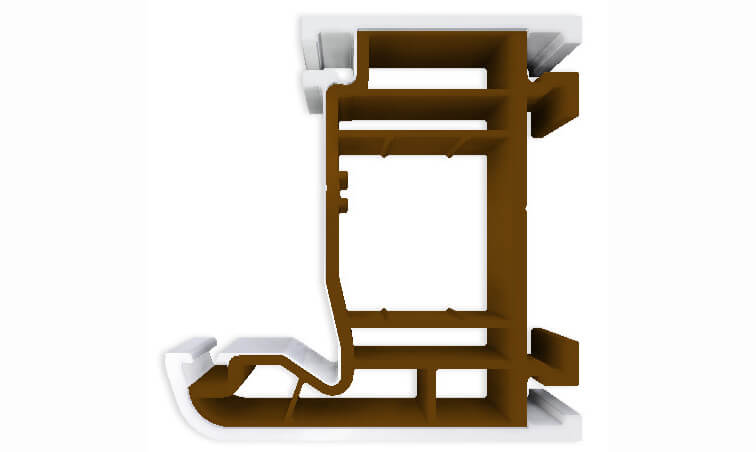

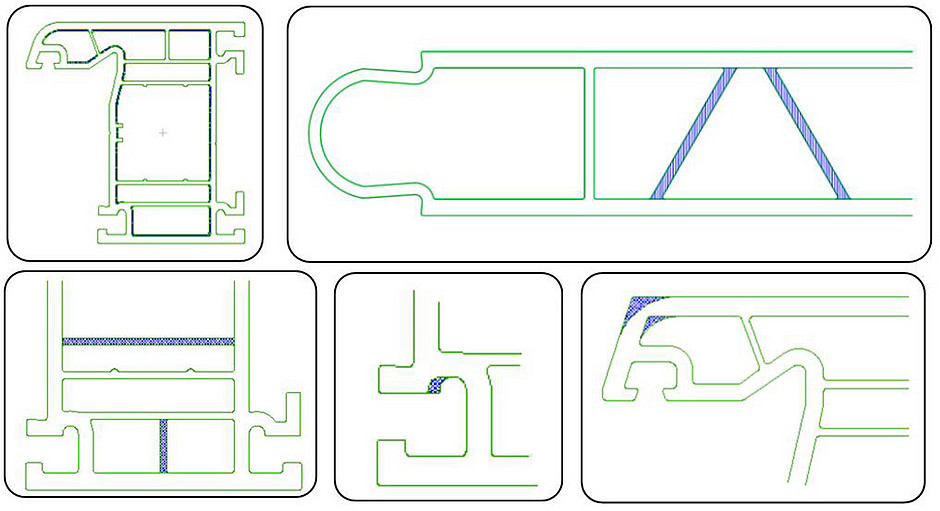

Profilgeometrieänderung

Unser Know-how für Ihren Erfolg.

Machen Ihnen zu dicke Profil-Wandstärken Probleme in Ihrer Produktion, sind Profilmaße außerhalb der Toleranz oder ist deren Funktion nicht in Ordnung? In den meisten Fällen ist es möglich, das bestehende Extrusionswerkzeug zu modifizieren und es dadurch wieder den geforderten Markt- bzw. Qualitätsanforderungen anzupassen. Mit der Optimierung der Profilgeometrie geht oft auch eine Reduktion der Produktionskosten einher. Nutzen Sie dieses große Optimierungspotential!