Exelliq betreibt am Standort Österreich eines der weltweit größten Entwicklungszentren für Profilextrusionsanlagen. Erfahrene Experten aus den Disziplinen Mathematik, Informatik, Physik und Verfahrenstechnik bündeln ihr umfangreiches Wissen und setzen damit beständig Impulse zur Weiterentwicklung der Profilextrusion.

Kooperationen mit Forschungseinrichtungen und enge Entwicklungspartnerschaften mit Kunden sichern den technologischen Vorsprung unserer Produkte und größere Wettbewerbsvorteile für unsere Kunden.

Mit weltweit mehr als 80 erteilten Patenten, 16 aktiven Patentfamilien und zahlreichen Patenten in Anmeldung sind Technologie und Innovation bei Exelliq

seit mehr als 40 Jahren die treibende Kraft.

Tagtäglich wird an aktuellen Problemstellungen in der Extrusionsbranche geforscht und neue Lösungen dafür entwickelt. Informatiker, Mathematiker, Physiker, Rheologen, Software- Entwickler und Verfahrenstechniker arbeiten permanent am Exelliq R&D Zentrum, um den Vorsprung in der Extrusion weiter auszubauen. Durch einen systematischen Innovationsprozess mit hoher Methodenkompetenz (TRIZ, Systematic Innovation, …) werden vielfältige Kundenlösungen erarbeitet.

Folgende Services werden den Kunden zusätzlich angeboten:

FEM-Berechnungen wie zum Beispiel

- 3D Schmelze-Strömungssimulationen

- Profilabkühlsimulationen

- Strukturmechanische Simulationen von Werkzeugen und Maschinenbauteilen

- Simulationen im Kundenauftrag wie z.B. Dichtungssimulationen, Profilverformungen, U-Wert-Berechnung, usw.

Intelligente Konstruktionssoftware

Materialanalysen und rheologische Messungen

Messsysteme für Profile und Prozesse

Sollten Sie ein gemeinsames Entwicklungsprojekt im Kopf haben, melden Sie sich! Wir freuen uns mit unseren Kunden immer weiter voran zu gehen und Ihren Vorsprung sicherzustellen!

- Digitalisierung und Automatisierung

- Vernetzung und Assistenzsysteme

- Maximale Prozesssicherheit

- Profilgewichtseinsparungen

- Materialeinsparungen

- Energieeinsparungen

- Ausschussreduktion

- ECO-Design und Nachhaltigkeit

Industrie 4.0

Digitalisierung und Automatisierung in der Profilextrusion

Industrie 4.0 und die fortschreitende Digitalisierung machen auch hier nicht halt, sondern sind in der Profilextrusion schon längst eingezogen. DIGI.LINE, die automatisierte und vernetzte Extrusionslinie von Exelliq, die in Echtzeit regelt und optimiert, wurde auf der weltweit größten Kunststoffe Messe der K in Düsseldorf (Deutschland) 2019 LIVE vorgeführt.

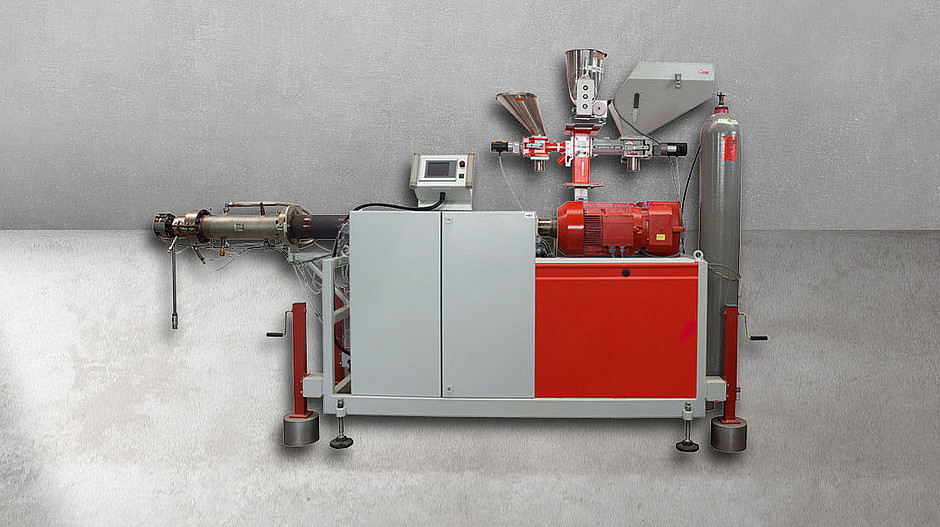

Physikalisches Schäumen mit dem FOAM.EX

Leichtere, kostengünstigere Profile

WPC-Hohlkammerprofile sind gegenüber WPC-Vollprofilen leichter und kostengünstiger. Die Hohlräume verstärken jedoch den mikrobakteriellen Abbau des Materials, besonders bei Außenanwendungen. Dank des FOAM.EX wird dies durch Ausschäumen der Hohlkammern mit einem speziellen Schaum verhindert.Gleichzeitig werden Gewicht und Materialkosten minimiert.

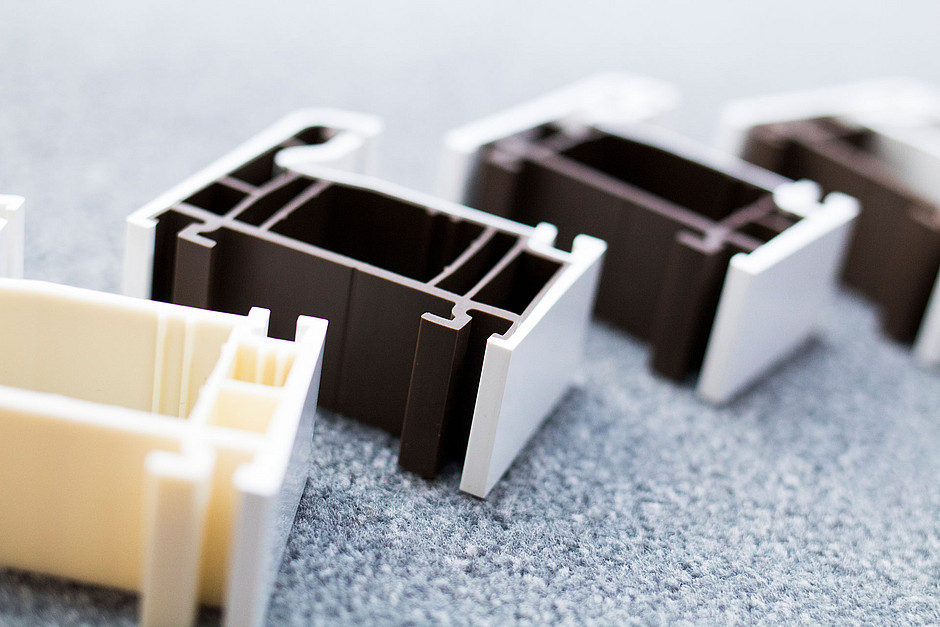

Co-Extrusion

Einsparmöglichkeiten von Rohmaterial, Kreislaufwirtschaft

durch Wiederverwendung von Recyclingmaterial

Mit LAYER.COEX plus, der neuesten Co-Extrusions-Technologie von Exelliq, können aufgrund des Einsatzes eines hohen Anteils an gemischtem Mahlgut (55-65%) die höchsten Kosteneinsparungen erzielt werden, bei gleichzeitig höchster Verarbeitungssicherheit. Im Vergleich zur Mono-Extrusion mit PVC Neuware liegt die Gesamtkostenersparnis bei 18%!

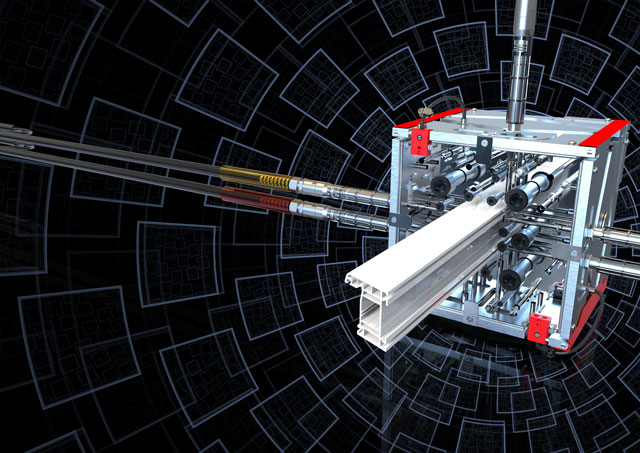

FLOW.MATIC

Automatische Regelung der Vollprofilsektionen

Mit FLOW.MATIC – der Weiterentwicklung von FLOW.CONTROL – können die Funktionsmaße der Profilsektionen nun vollautomatisch und sekundenschnell dauerhaft sichergestellt werden. FLOW.MATIC baut auf der bewährten FLOW.CONTROL-Technologie auf. Durch genaue Temperaturregelung wird der Schmelzefluss direkt in der Düse gesteuert. Die FLOW.MATIC misst nun den Füllgrad der einzelnen Profilsektionen und baut zusammen mit der Düsenfunktion FLOW.CONTROL einen vollautomatischen Regelkreis auf. Die Reaktion zeigt sich innerhalb von wenigen Sekunden. Das Ergebnis sind konstante Profilabmessungen selbst bei auftretenden Prozessschwankungen und zwischen den Qualitätskontrollzyklen – und das ganz ohne manuelles Einwirken. Die Einstellungen können jederzeit reproduziert werden.

PROFILE.RAISER

Vorrichtung und Verfahren zur Unterstützung

des Profilaufstellens beim Anfahren

Der PROFILE.RAISER führt das Profil beim Anfahren automatisch in die korrekte Einzugsposition am Abzug und schließt damit eine jahrzehntelange Sicherheitslücke in der Extrusionsbranche. Am Eingang des Abzuges befestigt sorgt er für die richtige Einlaufposition des Profils und ist so konzipiert, dass die Profile durch ein spezielles Verriegelungssystem ganz von selbst im richtigen Winkel in den Abzug laufen.